Analisi agli elementi finiti

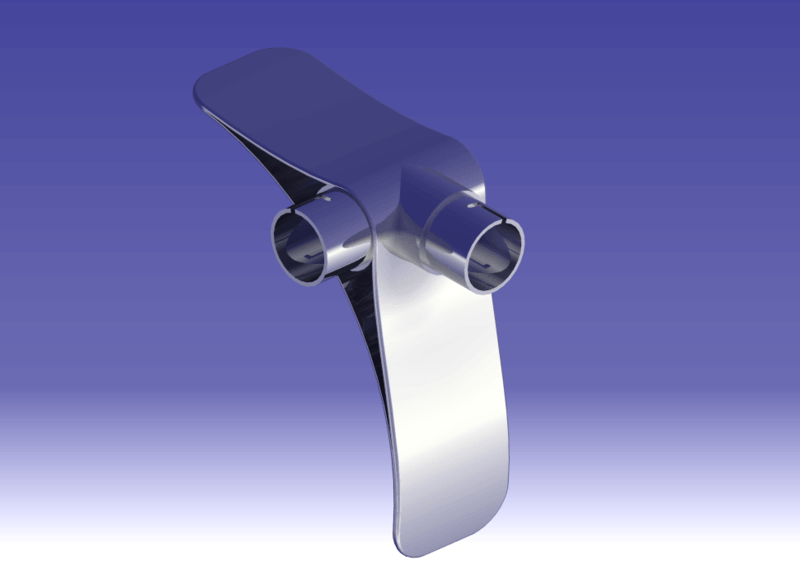

Il calcolo agli elementi finiti è un laboratorio virtuale.

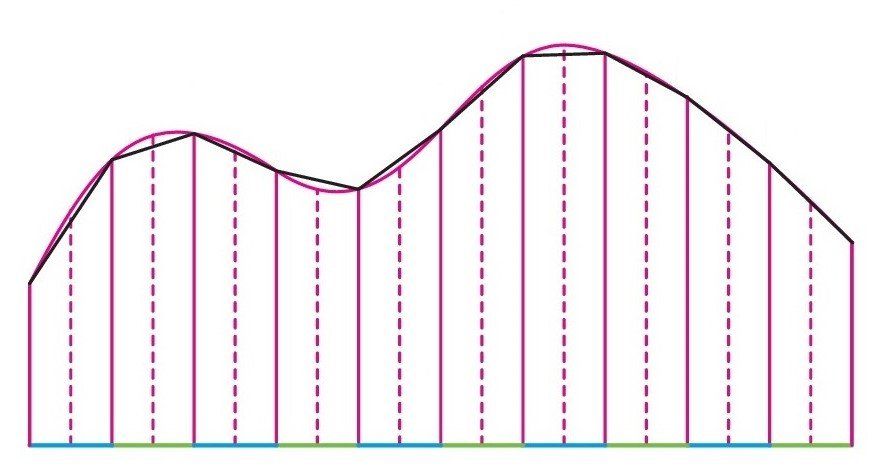

In realtà, ai fini della qualità dei risultati ottenuti tramite il calcolo agli elementi finiti, concorrono anche altri fattori a determinare il grado di accuratezza della mesh.

Una volta definita la mesh, ad ogni elemento va assegnata una proprietà, che ne definisce il comportamento, e il tipo di materiale. In base al software di calcolo che si utilizza si hanno a disposizione una serie di proprietà e di materiali da poter personalizzare con le caratteristiche del materiale con cui s’intende realizzare il componente.

Questa fase è di fondamentale importanza per avere un risultato veramente rispondente al campione reale.

Seguono a questo punto i vincoli, impostati come gradi di libertà, espressi i termini di traslazioni o di rotazioni degli elementi. Esempio: se devo simulare il comportamento di una porta, dovrò stare bene attenta ad impostare la rotazione sui cardini!

Infine, si procede con definire i carichi a cui andrà soggetto il componente in fase di esercizio e non: nella progettazione di un serbatoio per razzi, ad esempio, non posso certamente omettere la pressione esercitata dal combustibile sulle pareti del serbatoio, così come devo tener conto delle varie accelerazioni.

Attraverso il calcoli agli elementi finiti si possono agevolmente individuare punti critici o deboli delle strutture, stati di sollecitazione e deformazione, eccesso o difetto di materiale, buona o cattiva distribuzione delle masse, punti di rottura.

Terminata la fase di pre-processing, si procede quindi con la scelta della tipologia di analisi agli elementi finiti che si intende eseguire (lineare, non lineare, esplicita, modale, etc. etc.) e con la richiesta dei risultati d'interesse. Ebbene sì, non è sufficiente richiedere un “ALL” per disporre di tutti i risultati che si desidera. È importante tenere conto del fatto che la complessità e la durata del calcolo sono influenzati sia dalla tipologia di mesh che dalla richiesta di output.

Una mesh molto fitta, anche se ben rappresentante la geometria reale, può portare a tempi di calcolo molto lunghi, pertanto è opportuno ponderare bene la scelta della tipologia di mesh che si intende ottenere: una mesh di densità media con infittimento nei punti critici è probabilmente da preferire ad una omogena e molto fitta.

Considerazioni queste che solo l’ingegnere progettista è in grado di valutare, caso per caso, motivo per cui è impensabile utilizzare i software di analisi agli elementi finiti senza l’opportuna formazione e competenza.

Anche i risultati devono essere letti e interpretati nella maniera corretta, ricordando sempre che il software è a nostra disposizione, non viceversa, e che la qualità dei risultati ottenuti dipende dalle scelte e dalle impostazioni adottate in fase di pre-processing.

Riprendendo quanto già affermato, l’analisi FEM può essere intesa come un laboratorio virtuale, in cui progettare e verificare in anticipo nuove idee o ottimizzare soluzioni già in uso.

Contattaci per ulteriori informazioni compilando il form: